Ferraz Máquinas e Engenharia Ltda.

http://www.ferrazmaquinas.com.br/

Ferraz Máquinas e Engenharia Ltda.

Sobre la empresa

FERRAZ es líder del mercado nacional brasileño en la producción de equipos para la industria de nutrición animal y exporta sus productos para otros países. Con sede en la ciudad de Ribeirão Preto, São Paulo – Brasil, su planta cuenta con 70.000 metros cuadrados, la empresa diseña, fabrica, ensambla e instala líneas completas de equipos para la producción de alimentos balanceados para animales: Harina, Peletizado y Extruído.

Con un crecimiento en el mercado internacional, Ferraz diseña, fabrica, ensambla e instala líneas completas de producción de alimento balanceados de los tipos: Harina, Extruidos y Pellet además de ofrecer servicios de capacitación, puesta en marcha, automatización, suporte técnico y repuestos de rápida entrega.

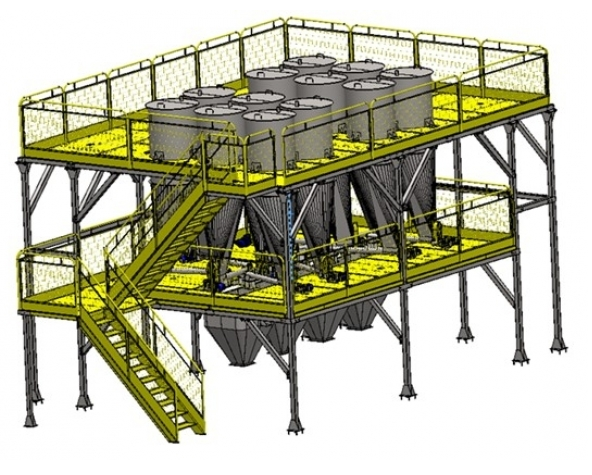

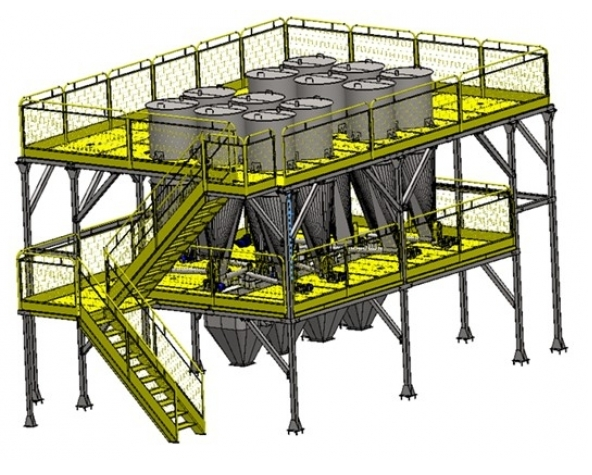

Pensando en satisfacer cada vez mejor, a partir de ahora la compañía está ofreciendo, además de todos los equipos para la fabricación de alimentos para animales, la parte estructural del edificio donde están instaladas estas fábricas.

Este nuevo servicio incluye todo lo que concierne a la estructura metálica: pilares, tejas, cierre lateral, entre otros. Correrán por cuenta del cliente sólo obras civiles necesarias: las paredes internas, fundación y piso.

Además de la tranquilidad de no preocuparse por este importante paso de su proyecto, el cliente tiene la facilidad de dejar la responsabilidad a un único proveedor de confianza, prácticamente la totalidad de su proyecto.

Una vez más, Ferraz da un paso por delante de la competencia, aprovechando en la conquista de la gran razón del éxito de la compañía: El cliente.

Productos

Noticias de la empresa

Info Mercado

Info Mercado

3+ MIN

10/05/2023

Ferraz: de Brasil al mundo

A lo largo de los años, ampliamos mucho nuestra cartera de productos y servicios, hasta llegar a la etapa actual, en la que suministramos plantas completas para la producción de pienso en harina, extrusionado de 400kg. a 16 toneladas por hora, peletizado de 400kg. a 30 toneladas por hora, y plantas para la producción de sal mineral y premezcla. Actualmente, somos líderes en el mercado de equipos para la producción de alimentos extruidos en América Latina. Además de los equipos, también suministramos repuestos, a través de la división denominada 'Ferraz Parts', como matrices y tapas de rodillos para todas las principales marcas de peletizadoras del mercado, siendo las matrices fabricadas en material de acero inoxidable con tecnología de perforación mediante el uso de brocas de cañón y un proceso de templado al vacío, lo que garantiza un excelente perfil de rugosidad para los orificios. Además, también estamos en capacidad de brindar servicios como leasing Munck, fletes a través de nuestra propia flota e instalación de aire comprimido, vapor, líquidos y redes eléctricas. Contamos también con la división 'Autofer', nuestra filial dedicada a la electricidad y la automatización, que cuenta con un amplio y calificado equipo para el suministro de tableros de potencia y comando, CCM y software de automatización industrial. Una de las grandes ventajas competitivas de la empresa es que somos capaces de suministrar desde la tolva de recepción hasta la ensacadora, es decir, todo el equipamiento necesario para el proceso de producción de piensos. Además, tenemos la premisa de dedicar una gran atención a la postventa, por lo que mantenemos un alto stock de repuestos para entrega inmediata y además contamos con un equipo de técnicos calificados y especialistas en cada proceso, quienes están siempre visitando nuestros clientes y comprobando si necesitan algún tipo de soporte, ya sean servicios de mantenimiento (preventivo y correctivo) o formación para sus operarios. Realizamos el seguimiento y apoyo a los clientes desde la fase de diseño del proyecto, fabricación de equipos, entrega, puesta en marcha y formación de los operadores contratados. Actualmente, vendemos nuestros productos y servicios a 21 países, siendo los principales mercados América Latina y el continente africano. Consideramos de gran importancia que la empresa mantenga siempre sus valores originales, que son el respeto y el enfoque en la satisfacción del cliente, la búsqueda continua de la innovación y la humildad de aprender y compartir siempre el conocimiento con todas las personas con las que tenemos contacto. También se realizan importantes inversiones en la calificación de nuestro equipo, ya sea a través de cursos y capacitaciones impartidas en la propia empresa, ya sea a través de asignaciones de costos para cursos de pregrado y especialización. Buscamos siempre ofrecer la mejor relación costo/beneficio a nuestros clientes, por lo que damos mucha importancia a mantener tiempos de entrega cortos, así como precios competitivos y estrictos estándares de calidad. El plazo de entrega de fábricas completas, por ejemplo, actualmente es de 4 a 6 meses, dependiendo del tamaño y complejidad del proyecto. Uno de los equipos más destacados dentro de nuestro portafolio actual son las extrusoras de doble tornillo, y recientemente se lanzó al mercado el modelo para producción de 10 a 12 toneladas/hora, E-150D, y ya hemos observado un gran interés y demanda por este equipo, principalmente por la alta flexibilidad y productividad que presenta. Por: Ferraz Maquinarias Fuente: All Pet Food Magazine

Automatización

Automatización

7+ MIN

24/06/2022

Recursos de automatización disponibles para el segmento de producción de alimentos para animales

Este fenómeno de mayor nivel de automatización, control de procesos en tiempo real y digitalización de la información ha sido llamado globalmente la "era de la Industria 4.0". Sin embargo, la pregunta que nos hacemos es: ¿cómo se aplica este fenómeno al segmento de producción de alimentos para animales?, ¿qué recursos tenemos ya disponibles hoy? y ¿qué ventajas pueden aportar estas características de automatización a la productividad y eficiencia de las industrias? A continuación, tratamos de describir, de manera resumida, qué tecnologías están disponibles actualmente para cada proceso de producción de una industria de elaboración de piensos. Recepción de materias primas Es posible establecer "rutas de entrada" para cada materia prima recibida: desde el momento en que el software de automatización recibe la información sobre qué materia prima se está recibiendo, se puede determinar automáticamente el "camino" que dicha materia prima debe realizar para llegar a su destino, es decir, por qué equipo pasará el producto hasta que se almacene adecuadamente. Además, los silos de recepción y dosificación suelen tener sensores de nivel mínimo y máximo o células de carga para que se pueda saber exactamente cuánta mercancía hay en cada silo, o al menos si dicho silo está lleno o vacío. Esta tecnología es importante para evitar, por ejemplo, la contaminación cruzada en el proceso de recepción, es decir, para evitar que la harina de soja que está recibiendo la fábrica se dirija a un silo que ya cuenta con otra materia prima diferente, como la harina de vísceras. Dosificación de macro y microcomponentes Mediante el uso de software de automatización de dosificación, es posible saber exactamente cuánto de cada materia prima se utilizó en un lote de producción determinado y cuál es la variación para las cantidades previamente estipuladas, es decir, cuánto más o menos se dosificó de cada producto en cada lote. Además, se puede saber cuánto de cada producto se utilizó en el día, en el mes, o año, o sea, se hace posible realizar un control de inventario automático. Otro recurso disponible es el registro de las fórmulas producidas, de modo que siempre que exista la necesidad de producir un producto ya previamente registrado, sólo sea posible seleccionar el registro existente, que debe contener toda la información en términos de materias primas utilizadas, cantidades y ubicación. Además, es posible emitir alertas si, por ejemplo, no hay suficiente stock de una determinada materia prima para cumplir con lo estipulado en la formulación registrada. Molienda Por lo general, por encima del molino tenemos un sistema de alimentación, la cual se puede hacer a través de una rosca dosificadora o, más comúnmente, una válvula rotativa. El software de automatización puede aumentar o disminuir la rotación de esta válvula alimentadora de acuerdo con el amperaje del motor del molino principal, es decir, si el equipo está trabajando muy cerca del amperaje máximo del motor, la automatización hará que la rotación de la válvula disminuya automáticamente, reduciendo en consecuencia el volumen de materia prima que ingresa al molino por período. Por el contrario, la automatización podrá aumentar el flujo de producto que ingresa al molino si el motor principal está trabajando con un amperaje excesivamente bajo. Además, es posible instalar sensores en el molino, para la medición de temperatura y vibración, por ejemplo, y parametrizar el software para que apague el equipo si se alcanza el límite máximo de vibración permitido. Extrusión Mediante el uso de células de carga en el tanque que alimenta el hilo dosificador del extrusor, es posible saber cuánta harina ingresa al equipo por período. A partir de estos datos, y utilizando caudalímetros, es posible automatizar parámetros de proceso, como la rotación de la rosca dosificadora, la rotación del sistema de corte y el volumen de inclusión de agua y vapor en el preacondicionador para cada formulación a extruir. También es posible aumentar o disminuir de forma automatizada el volumen de harina que entra en el preacondicionador en función del amperaje del motor principal de la extrusora, es decir, si la medición del amperaje muestra que el motor está trabajando cerca del límite, el software de automatización disminuye automáticamente la rotación de la rosca dosificadora. De igual manera, se pueden emitir alertas si, por ejemplo, falta harina en el tanque del agitador o el vapor que ingresa al preacondicionador está bajo presión por debajo de lo estipulado. Por último, también se puede realizar la medición, en tiempo real, de la densidad del alimento después de que el extrusor esté fuera y también del nivel de actividad del agua del alimento después de pasar por el secador. Peletización Las principales características de automatización actualmente existentes para el proceso de peletización son los sistemas de lubricación automática para rodillos, los sistemas de ajuste automático de la distancia entre la cubierta del rodillo y la matriz, y la función de aumentar o disminuir la rotación de la rosca dosificadora que suministra a la peletizadora de acuerdo con el amperaje del motor principal. Todas estas características están dirigidas principalmente a reducir el tiempo de parada del equipo para los ajustes del proceso y de mantenimiento. Recubrimiento Tomando como ejemplo un sistema de recubrimiento de aceite, palatablizantes y/o melaza por lotes, es posible instalar células de carga en el silo pulmón o bien en el propio recubrimiento para que sea posible saber exactamente qué volumen de alimento recibirá el recubrimiento en un lote determinado. A través de estos datos, y utilizando células de carga o medidores de flujo para controlar también los líquidos a agregar, es posible estipular el porcentaje exacto de cada líquido a dosificar, el tiempo de aplicación de cada líquido, la secuencia de aplicación, es decir, qué líquido se aplicará primero y qué líquido se aplicará después, además de registrar las fórmulas utilizadas, ya con los parámetros de proceso de cada producto. Ensaque Existen software de automatización para embolsado que realizan automáticamente la autocorrección del peso alcanzado en cada bolsa: en base al peso estipulado y comparándolo con el peso alcanzado en las últimas bolsas pesadas, el software busca automáticamente disminuir la variación y acercarse lo más posible a lo estipulado. Además, hay ensaques semiautomáticos y automáticos. Los baglifts semiautomáticos son aquellos que dosifican y pesan automáticamente el producto, pero requieren que el operador abra y coloque la bolsa en la embolsadora. Los embolsadores automáticos ya cuentan con un sistema de ventosa cartesiana o brazos robóticos que cumplen la función de abrir y posicionar las bolsas, eliminando así la necesidad de mano de obra humana para tal proceso. Paletización Existen sistemas cartesianos o robóticos para automatizar la función de posicionar las bolsas y formar los pallets según la disposición previamente estipulada. Además de proporcionar ahorros con los costos de mano de obra, estos sistemas también pueden garantizar que los pallets se montarán realmente de acuerdo con el diseño previamente estipulado, es decir, número de bolsas por capa, número de capas, posicionamiento correcto de cada bolsa, etc. Autor: Luiz Gomide Ferraz Fuente: Ferraz Maquinarias

Extrusión

Extrusión

4+ MIN

08/02/2022

¿Por qué utilizar pienso peletizado?

A veces por motivos económicos no es posible, en un principio, realizar una inversión de este tipo, pero lo más importante es tener en cuenta que el uso de pienso peletizado contribuye a una mayor ganancia de peso en comparación con el pienso triturado y a un menor desperdicio. A continuación, se muestra un texto de 2013 escrito por el Dr. Márcio Gonçalves en el que explica mejor estos beneficios. Impacto del peletizado en el desempeño zootécnico y económico El peletizado es una tecnología utilizada por varias fábricas de piensos que utiliza calor, humedad y presión. Inicialmente, fue desarrollado para facilitar el flujo de alimento (silos, líneas de alimentación y comederos), reducir el polvo generado por el alimento y mejorar el rendimiento de los animales en comparación con el alimento en polvo. El proceso de peletizado ha sido utilizado principalmente por grandes empresas, ya que son capaces de justificar la inversión. Sin embargo, con el aumento de los costos de los insumos en los últimos años, la inversión en el proceso de peletizado en las fábricas de piensos se ha justificado más fácilmente. El beneficio de rendimiento que se puede capturar usando alimento peletizado es una mejora del 4 al 8 % en la ganancia de peso diaria y la conversión alimenticia en comparación con el uso de alimento en polvo. Esta mejora se debe a la reducción de desperdicios, la mejora en la palatabilidad y la mejora potencial en la utilización de nutrientes, debido al tratamiento térmico de los ingredientes. Dado que el alimento peletizado fluye más fácilmente a través de las líneas de alimentación, algunos sistemas de producción han utilizado el beneficio del flujo de alimentación que brinda la peletización para moler los granos en partículas más finas (menos de 350 micrones), ya que las partículas por debajo de 500 micrones tienen el potencial de causar problemas de flujo en las líneas de alimentación. Al peletizar el primer alimento para lechones después del destete, para facilitar el flujo de alimento a través de las líneas y los comederos, debido a la alta inclusión de lactosa y proteínas especiales, se debe tener cuidado durante el proceso de no sobrecalentar el alimento. Los datos de campo sugieren que el beneficio de rendimiento en la fase de crecimiento y finalización se traduce en ahorros de 20 a 30 reales por tonelada de alimento. Si simulamos una mejora del 4% en la conversión alimenticia, sin considerar la mejora en la ganancia de peso, para un sistema que, por ejemplo, sacrifica 500 mil cerdos al año, el ahorro anual en el consumo de alimento será de alrededor de 3 millones de reales. La producción de gránulos de alta calidad disminuirá el desperdicio y reducirá el comportamiento de selección de gránulos de los cerdos. Los resultados de la investigación son consistentes con respecto al desempeño de los cerdos en términos de calidad del pellet. Se recomienda tener la menor cantidad de finos posible en los alimentadores y un Índice de Durabilidad del Pellet (PDI) entre 90 y 95%. La investigación sugiere consistentemente que los cerdos en crecimiento y finalización alimentados con una ración peletizada con un 20 % de finos, se desempeñan igual que los cerdos alimentados con una ración en puré. Los factores que influyen en la calidad del granulado y cómo mejorarlo se tratarán en el artículo '¿Cómo obtener el máximo beneficio de la ración granulada?', la ración recomendada es de 3,2 a 4,8 mm. Para lechones en crecimiento y finalización, se recomienda entre 4,8 y 9,5 mm. El granulado del primer pienso de los lechones tras el destete (5 a 7 kg) es de suma importancia para aumentar el consumo y, en consecuencia, la ganancia de peso, facilitando la transición a dietas secas. Hasta el momento, los sistemas de producción porcina no han logrado capturar la mejora en la ganancia de peso y la conversión alimenticia en lechones de 7 a 25 kg. Para lechones de la primera y segunda semana después del destete, algunos casos de campo sugieren que con PDI por encima del 95% puede perjudicar la masticación, reducir el consumo de alimento y aumentar la tasa de lechones con baja viabilidad. Algunas desventajas del alimento granulado son el alto costo que implica, principalmente en plantas con menor volumen de producción, y la interacción con la genética y la salud, lo que puede aumentar la incidencia de úlceras gástricas y problemas gastrointestinales, especialmente cuando se usa con granos molidos a tamaños de partículas más finos. Por lo tanto, el peletizado es una tecnología que tiene muchas ventajas que pueden ayudar a aumentar el margen de los sistemas de producción. No obstante, corresponde a cada sistema tener en cuenta algunos factores como la genética, la sanidad, la capacidad de generar pellets de alta calidad y, finalmente, comprobar si es posible aprovechar las ventajas que ofrece el proceso de peletización. Fuente: Ferraz Máquinas e Engendharia Ltda.

Info Mercado

Info Mercado

5+ MIN

28/01/2022

Los precios de los alimentos para mascotas aumentaron hasta un 30% en 2021

El aumento de los precios de los alimentos también ha llegado a las mascotas. Según la Asociación Brasileña de la Industria de Productos para Mascotas (Abinpet), las raciones aumentaron entre un 25% y un 30% en 2021 según la especie y la marca. La proyección de Abinpet es que el sector tenga un aumento de 25,5% en los ingresos este año. Pero, según el presidente de la asociación, José Edson Galvão de França, aún con el crecimiento, las empresas están absorbiendo gran parte de los aumentos en los costos de producción de la industria. Afirma que entre 2020 y 2021 hubo un aumento del 55% en materias primas de origen vegetal, como maíz, soja, arroz y trigo. El costo es aún mayor para materias primas de origen animal, como carnes, aceites, grasas. y harina de aves, cerdos y bovinos: el aumento alcanzó el 160%. 'Es absorbente para mantener caliente el mercado. Si repasas todo con esta 'maldita' crisis de poder adquisitivo, la mayoría de los tutores no pueden asimilarlo', dice. IMPACTO PRESUPUESTARIO La comida para perros de Sofia y Alice está pesando en el presupuesto del estudiante Lago Caliari, de 25 años. El tutor dice que sintió el aumento en el precio de la comida especialmente a fines del año pasado y principios de este año. 'Mi perra Sofía tiene un problema de alergia, por eso hay que darle un alimento específico para pieles sensibles. Esta ración específicamente aumentó mucho, pagamos R$ 200, R$ 210 y hoy la ración va a R$ 260, fue un aumento de más de 40 reales en la ración y entra mucho en el presupuesto, más delo que yo esperaba', dice. Según él, un paquete de seis kilos dura en promedio tres semanas para alimentar a las dos mascotas. A pesar de los costos, no modificó el consumo debido a las necesidades especiales de Sofía. 'Básicamente me tragué las lágrimas del bolsillo y seguí con la comida por ella, porque ella está acostumbrada y cambiar la comida es muy complicado', lamenta. AUMENTO EN EL SECTOR El presidente de Abinpet destaca que el sector tuvo una ganancia de ingresos en la pandemia por la mayor búsqueda de productos para mascotas. Según él, con el aislamiento social, la gente empezó a adoptar más mascotas y a gastar más en ellas. Al mismo tiempo, el 2021 se vio afectado por la baja producción en cultivos de maíz, soja y matanza animal. 'Pero principalmente en hortalizas, hubo problemas climáticos de lluvias, reduciendo las cosechas. Con esta disminución, si falta, el precio aumenta. Estamos pensando que para 2022 se normalice la situación de los cultivos', considera. Según José Edson, el costo de las materias primas pesa más en el sector de las mascotas que en las raciones para porcinos, aves y bovinos por la carga tributaria. Específicamente, las operaciones con este tipo de productos incurren en sustitución de impuestos, que pueden llegar hasta el 63.59%, dependiendo de la tasa interestatal. 'Estamos acostumbrados a las materias primas en dólares, pero como el impuesto es muy alto, tenemos un agravante', dice. CUIDADO CON LA SALUD ANIMAL A pesar del aumento de las raciones, el tutor debe tener cuidado al intentar ahorrar en la alimentación de los animales. La veterinaria Liza Granja asegura que bajar la calidad del alimento ofrecido puede causar problemas de salud a la mascota. Explica que hay raciones que varían en el grado de calidad de los ingredientes: súper premium, premium y estándar, siendo este último más económico y fácil de encontrar en los supermercados. Puede ser una opción bajar el nivel de alimento de súper premium a premium para ahorrar dinero, pero el veterinario no recomienda pasar de premium a estándar. Evitaría bajar demasiado la calidad del alimento e inevitablemente tener que pagar el precio por adelantado. Al bajar la calidad del alimento, inevitablemente bajaremos la calidad del alimento, interfiere con la salud, la inmunidad, lo hace más predispuesto a enfermedades. LIZA GRANJA - Veterinaria Una alternativa para gastar menos en alimentos para mascotas es enriquecer la dieta con verduras y frutas frescas y/u ofrecer snacks caseros, que pueden corresponder al 10% del consumo diario del animal. El profesional indica cautela a quien quiera sustituir la ración por comida de "gente". Algunos alimentos que forman parte de la dieta diaria de los humanos, como la cebolla y el ajo, por ejemplo, pueden dañar a las mascotas y no son recomendables. 'Yo soy partidaria de la alimentación natural, pero tiene que ser una dieta dirigida a esa mascota. Es posible, cualquiera puede cocinar una comida para su perro o para su gato, pero tiene que complementarse de buena manera. Hay proporciones de proteínas, carbohidratos, vegetales. Hay que buscar ayuda profesional para que esta dieta sea adecuada. La alimentación natural, como decimos, es una opción, no siempre es una opción económicamente más favorable', resume. A la hora de elegir los alimentos, Liza sugiere evitar alimentos con transgénicos y/o colorantes artificiales. Otro consejo es verificar si la composición del alimento contiene carne separada mecánicamente o solo harina de vísceras. 'Un alimento de buena calidad puede incluso tener harina de vísceras, pero siempre tendrá carne separada mecánicamente. Si es un muy buen pienso, solo tendrá carne', recomienda. CONSEJOS PARA AHORRAR Evite comprar pienso a granel. Aunque suele ser más económico, no hay forma de garantizar unas buenas condiciones de conservación y el alimento puede acabar expuesto a insectos y larvas que perjudican la salud del animal. Intente comprar la comida en establecimientos especializados y busca programas de descuento o puntos para ahorrar dinero. Invierta en refrigerios caseros. El veterinario recomienda galletas a base de avena y plátano, que se pueden hacer al horno. Agregue vegetales como brócoli, pepino, chayote, batata y ñame a la dieta del animal para aumentar la saciedad. Fuente: Ferraz Máquinas e Engendharia Ltda.

Dosificación

Dosificación

5+ MIN

26/01/2022

Dimensionamiento, precisión y ventajas en el uso de sistemas automatizados de macro, mini y microdosificación

Las ventajas que brindan tales sistemas son: 1) menor uso de mano de obra humana, reduciendo así los gastos de la empresa con la nómina; 2) se evitan los errores humanos, que pueden provocar una dosificación excesiva o insuficiente de una determinada materia prima y 3) se busca un mayor nivel de precisión en la dosificación de cada componente, evitando así costos innecesarios. En cuanto al dimensionamiento, para determinar correctamente el sistema requerido, se debe desarrollar una hoja de trabajo con la siguiente información: Ingredientes a utilizar Densidad de cada ingrediente Volumen mínimo utilizado de cada ingrediente Volumen máximo utilizado de cada ingrediente Uso diario de cada ingrediente Uso mensual de cada ingrediente Esta hoja de trabajo nos proporcionará la información necesaria para seleccionar el tamaño de los silos de materia prima, el caudal de los tornillos dosificadores, el volumen de la tolva de pesado, el número de tolvas de pesado y el tiempo de ciclo requerido para todo el proceso. La ubicación ideal para instalar el sistema de dosificación debe ser lo más cerca posible del mezclador de lotes y permitir el fácil acceso de los operadores para que cualquier suministro manual de ingredientes pueda realizarse en los silos. Esta ubicación también debe estar libre de vibraciones excesivas que puedan afectar la precisión de la tolva de pesaje. En cuanto a la precisión de los sistemas de macro y mini ingredientes, normalmente consideramos aceptable una variación de aproximadamente el 0,2% de la capacidad nominal de la balanza, considerando que el ingrediente a dosificar en menor cantidad representa al menos el 4% de la capacidad de la balanza. En cuanto a la precisión de los sistemas de microingredientes, normalmente consideramos aceptable una variación de aproximadamente el 0,1% de la capacidad nominal de la balanza, considerando que el ingrediente a dosificar en menor cantidad representa al menos el 2% de la capacidad de la balanza. Silos de ingredientes: Podemos determinar el volumen de silos de ingredientes que necesitamos en función del uso diario máximo de cada ingrediente. El almacenamiento de los ingredientes de uso más común se basará en la puntualidad y frecuencia de las entregas por parte del proveedor o proveedores y si dicho producto llega por barco, tren, remolque o camión. Por ejemplo, considerando un determinado ingrediente cuyo uso diario supera los 250 kg, entonces podemos considerar viable recibirlo en big bag o a granel. Si el uso es inferior a esta cantidad, un pequeño silo de microingredientes puede ser suficiente. En cuanto a los silos de microingredientes, consideramos importante que estén diseñados con un ángulo mínimo de 70 grados y además deben estar construidos con material resistente a la corrosión como el acero inoxidable. Roscas dosificadoras: Es importante que el caudal del tornillo dosificador sea razonablemente compatible con la precisión deseada y el volumen a dosificar. Los helicoides se clasifican en medidas cúbicas por revolución. Luego, este valor se puede convertir en peso utilizando la densidad conocida de cada ingrediente. Tener diferentes velocidades (rápida y lenta) para los tornillos dosificadores es importante para eliminar las alarmas de exceso de peso y aumentar la precisión del sistema en su conjunto. Para los ingredientes que fluyen fácilmente y tienden a fluir fácilmente a través del tornillo, se debe usar un sistema de válvula de cierre en la salida del tornillo para evitar que el material fluya incluso después de apagar el motor del tornillo. Esta válvula puede ser del tipo mariposa o guillotina. Tolva de pesado: Para determinar cuántos tolvas de pesado y de qué tamaño, debemos seleccionar una fórmula que se considere el peor de los casos. Esta fórmula debe tener el mayor número y cantidad de ingredientes que se utilizarán. Se debe sumar la cantidad total de ingredientes para llegar al tamaño de la balanza. Es posible que se necesite más de una tolva de pesado para cubrir la gama completa de ingredientes. Si, por ejemplo, una balanza es capaz de pesar +/- 10 gramos, entonces no podemos pesar un ingrediente cuya suma sea de 10 gramos en dicha balanza porque el posible error es del 100%. Si, por ejemplo, necesitamos usar 40 ingredientes en un sistema de microdosificación y la fórmula del peor de los casos requiere 12 de estos ingredientes, debemos calcular cuánto tiempo llevará pesar y descargar estos ingredientes en el mezclador por lotes. La fórmula de este procedimiento es la siguiente: el ingrediente 1, por ejemplo, requiere 12 Kg en una fórmula (12 Kg/0,5 kg por segundo), que sería velocidad rápida + 5 segundos (velocidad lenta) + 4 segundos (tiempo de estabilización) = 33 segundos para dosificar dicho ingrediente (tiempo de descarga no incluido). Si el tiempo del ciclo de la batidora es de 180 segundos y las cantidades Cuando el uso de los otros ingredientes es similar al ejemplo citado anteriormente, la cantidad máxima de ingredientes que podríamos pesar sin afectar el tiempo de mezcla sería cinco. Si necesitamos dosificar 12 ingredientes en nuestra fórmula del peor de los casos, debemos dividir los 40 ingredientes deseados en dos tolvas de 20 silos cada uno. Sistema de Automatización: Es importante que la automatización incluya la compensación del producto en caída libre, para evitar que el producto que se encuentra suspendido entre el tornillo dosificador y la tolva de pesado represente un posible exceso de dosificación, es decir, supere la cantidad determinada en la formulación. También es importante tener la capacidad de almacenar registros de fórmulas para reducir la posibilidad de errores humanos. Para facilitar la futura justificación del inventario de ingredientes, es necesario contar con un informe que muestre las cantidades totales de ingredientes utilizados por día, semana y mes. También es importante que el software de automatización muestre la desviación de dosificación obtenida para cada ingrediente. Las cantidades de ingredientes que se han utilizado se deben restar del stock diariamente. En el caso de los sistemas de microdosificación, muchos sistemas de control se pueden conectar a lectores de códigos de barras. Estos sistemas escanean un código de barras en el silo de ingredientes y un código de barras en la bolsa de ingredientes, lo que garantiza que las asignaciones de ingredientes sean correctas. Ejemplo de sistema de microdosificación ofrecida por Ferraz: Ejemplo de microtorre dosificadora y mezcladora ofrecida por Ferraz: Autor: Luiz Gomide Ferraz Fuente: Ferraz Máquinas e Engenharia Ltda.

Micro Ingredientes

Micro Ingredientes

5+ MIN

14/01/2022

Necesidades nutricionales de los perros

La energía no es un nutriente, pero es necesaria para realizar funciones metabólicas y fisiológicas. Algunas fuentes de energía que podemos mencionar son: carbohidratos, grasas y proteínas que exceden los requerimientos de aminoácidos del animal. Dichos nutrientes varían en su energía metabolizable, es decir, la cantidad de energía disponible para los tejidos después de la pérdida de energía en las heces, la orina y los gases. Considerando carbohidratos y proteínas, tenemos, en promedio, 3,5 Kcal de energía metabolizable/g; en el caso de las grasas tenemos, de media, 8,5 Kcal de energía metabolizable/g. Debido a la alta densidad energética de las grasas, es decir, mayor número de calorías por unidad de peso en comparación con los carbohidratos o las proteínas, su proporción en la dieta variará significativamente según la etapa de vida y el nivel de actividad del animal. En cuanto a las necesidades nutricionales de proteínas, el perro requiere 22 aminoácidos para la síntesis de las distintas proteínas del organismo. De estos aminoácidos, diez son esenciales (arginina, histidina, isoleucina, leucina, lisina, metionina, fenilalanina, treonina, triptófano y valina). Estos aminoácidos no pueden ser producidos por el cuerpo a un ritmo suficiente para cumplir con los requisitos óptimos de rendimiento y, por lo tanto, deben estar presentes en la dieta en cantidades que correspondan a las necesidades del animal. En general, los requerimientos de proteína dependen de la calidad de la proteína (contenido de aminoácidos), la digestibilidad de la proteína, la ingesta de energía, el estado nutricional previo, el patrón de alimentación, la edad, la tasa de crecimiento, el estado reproductivo y la relación proteína/energía. Para garantizar que se satisfagan las necesidades proteicas de los perros adultos, la AAFCO (Association of American Feed Control Officials) ha adoptado un mínimo del 18 % de proteína cruda en las dietas de mantenimiento y un mínimo del 22 % en las dietas de crecimiento o reproducción. Contrariamente a las sugerencias de que el consumo excesivo de proteínas es dañino, los niveles dietéticos más altos no implican un deterioro de la función renal en perros normales. Aunque no se ha documentado un requisito obligatorio de carbohidratos digeribles (simples, como la sacarosa o complejos, como el almidón) en la dieta de los perros, dichos animales pueden utilizar estas sustancias cuando se proporcionan en la dieta y en la forma adecuada. El almidón de los cereales (maíz, trigo, sorgo, cebada o arroz) constituye la principal fuente de hidratos de carbono en los alimentos comerciales para perros. La mayor parte del almidón de la dieta es muy utilizado por el perro debido al proceso de gelatinización (exposición al calor y la humedad) que se produce durante la cocción o la extrusión. Este proceso expande la molécula de almidón, disminuye los enlaces de hidrógeno entre las unidades de glucosa y mejora la digestión del almidón. Con respecto a los requisitos de grasas en la dieta, podemos decir que los niveles bajos de grasas en la dieta dan como resultado una falta de energía y una posible reducción de la ingesta de alimentos debido a la disminución de la palatabilidad. Los altos niveles de grasa en la dieta también pueden tener efectos negativos, como causar obesidad y/o diarrea. La deficiencia de ácidos grasos esenciales suele ser el resultado de alimentar con dietas mal formuladas y/o almacenadas en ambientes que promueven la oxidación de ácidos grasos. Los síntomas de la deficiencia de ácidos grasos esenciales incluyen pelaje áspero, seco y sin brillo, pérdida de cabello, lesiones en la piel y anemia. Para evitar tal deficiencia, se recomienda que los alimentos para perros contengan al menos un 5% de grasa de mantenimiento, de los cuales un 1% es ácido linoleico. Los niveles más altos de grasas en la dieta (especialmente aquellas ricas en ácidos grasos esenciales) normalmente son deseables para aumentar la palatabilidad y mejorar la apariencia del pelaje. En cuanto a las necesidades nutricionales de las vitaminas, debemos dividirlas en 2 grupos, las solubles en grasas (A, D, E y K) y las solubles en agua (complejo B y ácido ascórbico). La deficiencia de vitaminas es muy rara porque la mayoría de los alimentos comerciales para perros contienen cantidades suficientes en su premezcla. Los requerimientos de vitaminas para perros adultos aumentan significativamente durante el embarazo, la lactancia y el trabajo muscular debido al mayor gasto de energía en tales condiciones fisiológicas. Como muchas vitaminas no son estables debido al calor, la luz, la oxidación, la humedad o las interacciones minerales, se sugiere que se incluyan cantidades suficientes en la comida para perros para garantizar que los niveles recomendados de estas vitaminas estén presentes en el momento de la alimentación. Sin embargo, los altos niveles de vitamina A o vitamina D pueden ser perjudiciales para el perro. En cuanto a las necesidades nutricionales de minerales, existen varios elementos inorgánicos (minerales) que son requeridos por la mayoría de los animales, incluidos los perros. Estos minerales se dividen en dos grupos (macro minerales y micro minerales) según las cantidades necesarias en la dieta. Los macrominerales son: calcio (Ca), fósforo (P), magnesio (Mg), azufre (S), sodio (Na), cloro (Cl) y potasio (K). concentraciones más altas que los minerales traza. Los minerales esenciales para el perro incluyen hierro (Fe), cobre (Cu), manganeso (Mn), zinc (Zn), selenio (Se), yodo (I), cromo (Cr) y flúor (F). Otros minerales que pueden ser importantes para el perro son el molibdeno (Mo), el silicio (Si), el arsénico (As), el níquel (Ni) y el vanadio (V). El cloruro de sodio generalmente se incluye en los alimentos secos para perros como el 1% de la dieta. Esto se calcula para proporcionar una cantidad diaria de 95 mg de sodio y 147 mg de cloro por kilogramo de peso corporal. Autor: Luiz Gomide Ferraz Fuente: Ferraz Máquinas e Egenharia Ltda.