Methiopedia 2, la guía de referencia técnica para la metionina editada por Adisseo a finales de 2018, tiene una parte completa dedicada a la aplicación de fuentes de metionina en los piensos. En este artículo, investigaremos estos aspectos tecnológicos para un uso preciso y seguro de las fuentes de metionina en la producción de piensos.

De hecho, los productos de metionina líquidos y en polvo (OH-Metionina líquida, DL-Metionina o L-Metionina) requieren un equipo y uso adecuados en el proceso. Para obtener una calidad de alimentación óptima, las etapas principales del proceso deben gestionarse con respecto a esta adición de metionina.

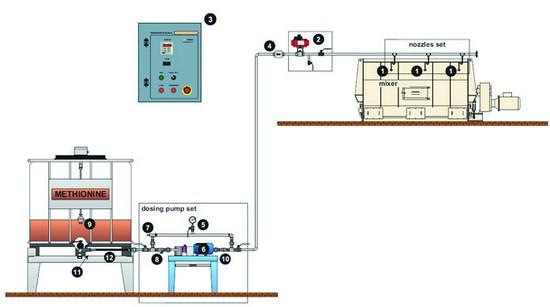

Principales puntos de vigilancia en la producción de alimento cuando se agregan fuentes de metionina. Se dispone de equipos específicos para la distribución de fuentes de metionina líquida y en polvo en los piensos. Esta adición se realiza en el mezclador, pero es necesario dominar la transferencia desde el punto de almacenamiento hasta el mezclador y la suplementación en la cantidad correcta para lograr la calidad esperada de la alimentación. De hecho, los productos de metionina deben agregarse en la cantidad definida por el formulador y esto, para cada lote individual.

Los tres pasos principales del proceso requieren una implementación y configuración correctas del equipo, y un monitoreo regular: almacenamiento, dosificación y distribución.

La seguridad es lo primero cuando se habla del uso de aditivos o materia prima en el proceso. Para fuentes de metionina líquida y en polvo, las hojas de datos de seguridad deben ser accesibles y deben estar en la planta en caso de cualquier accidente. Antes de cualquier intervención de mantenimiento, todos los miembros del personal de la planta o cualquier empresa externa, por ejemplo, un contratista de mantenimiento, deben conocer los riesgos y usar el EPP (equipo de protección personal) apropiado, como máscara, gafas, guantes de plástico, traje de protección, etc.

Durante las visitas de control regulares, se verificará la presencia de estos EPP, etiquetado de riesgos y kits de derrames. También se verificará el funcionamiento adecuado de la estación de ducha y lavado de ojos, si corresponde, para las instalaciones líquidas.

Almacenamiento

Las fuentes de metionina en polvo (L-metionina o DL-metionina) también se pueden empacar en bolsas tamaño promedio o bolsas grandes, que se almacenarán dentro del almacén protegidas de la humedad y el clima. Estas formas son utilizadas directamente por la fábrica de piensos o provienen de las premezclas.

La OH-Metionina (OH-Met) líquida se envasa en tambores o IBC que pueden almacenarse en el exterior para ahorrar espacio interno en la fábrica . El producto también se entrega a granel para su almacenamiento en tanques antes de su uso. De acuerdo con la regulación local, puede ser necesario un grupo de contención.

Los materiales ideales de tanques son:

- Poliéster reforzado con fibra de vidrio.

- PEHD Polietileno de alta densidad

- Acero inoxidable 316L

Los tanques pueden aislarse de acuerdo con las condiciones de temperatura y la exposición al viento. No se deben calentar el producto con una bobina dentro del tanque; un sistema de calefacción de doble camisa (aceite térmico) en el tanque es mucho mejor.

Dosage

Una bomba permite llevar el producto de metionina al paso de dosificación. Las bombas utilizadas para OH-Metionina líquida son bombas de engranajes volumétricos o bombas de tornillo diseñadas para líquidos viscosos. Para los polvos, el dispositivo de dosificación más común es el tornillo, generalmente equipado con un variador de velocidad para una mejor precisión. La dosificación de diapositivas es una alternativa interesante muy rápida y precisa.

Para la dosificación en sí, se puede usar una balanza. La escala tiene el mismo principio para las formas de metionina sólida y líquida, excepto para el vaciado: la gravedad simple no puede garantizar una presión adecuada en el caso de líquido. Para la metionina líquida, el principio de funcionamiento implica el llenado automático continuo del producto en una tolva de pesaje para preestablecer la masa

Utilizando la metodología de "pérdida de peso", la bomba dosificadora extraerá una cantidad precisa de OH-Met líquido de la tolva de pesaje para ser rociada sobre el elimnto en la mezcladora. Se puede lograr una precisión de dosificación general en torno a (+/-) tolerancias de error del uno por ciento con respecto al punto de ajuste para estos aplicadores. Como ejemplo: a 2 kg / tonelada, el error es (+/-) 20 g.

Otra opción para lograr la dosificación de OH-Met líquido es mediante medición de flujo. Para los caudalímetros, son posibles tres tipos: caudalímetro mecánico, caudalímetro másico y caudalímetro electromagnético. El contenido de agua de OH-met proporciona una alta conductividad, lo que permite el uso de un medidor de flujo electromagnético.

Estos sistemas tienen la ventaja de funcionar sin una caída de presión y no necesitan mantenimiento. La precisión de la dosificación se realiza mediante la cadena de medición desde el control de pulso hasta el cierre de la válvula y la precisión del medidor de flujo. Es importante que toda la cadena se construya de manera consistente para obtener la máxima precisión, con una alta confiabilidad de toda la operación de dosificación.

La precisión del sistema de dosificación es comúnmente del 0,5 por ciento. Como ejemplo, a 2 kg por tonelada, un error de dosificación es (+/-) 10 g. El medidor de flujo, sea cual sea su tipo, se coloca entre la bomba y el punto de inyección. Si la planta usa una escala, su metrología se incluirá en el programa global, con las otras escalas. Consiste principalmente en una verificación con masas de calibración, calibración del cero y ajuste del rango si es necesario.

En cuanto a los caudalímetros, el principio es hacer funcionar la bomba en condiciones de trabajo estándar y recoger el producto antes del mezclador gracias a una válvula de calibración, en un cubo. La precisión de la dosificación se evalúa comparando el valor medido por el medidor de flujo y la cantidad que se pesa en la cubeta. En caso de una ligera desviación, deben rectificarse parámetros como el número de pulsos por litro o la densidad. La frecuencia adecuada para estos controles es de una a dos veces por año.

Distribución

Además de la eficiencia del mezclador para mezclar ingredientes sólidos y el programa de mantenimiento específico de esta máquina clave en la planta de alimentación, la característica más importante es la forma (¿dónde? ¿Cuándo? ¿Cómo?) De que las fuentes de metionina se apliquen a la macroingredientes

Un colector alimenta el mezclador a través de diferentes boquillas, que son puntos clave para los sistemas de aplicación de metionina líquida. El tipo correcto es una boquilla de pulverización de lecho plano calibrada en acero inoxidable con diferentes tamaños y números. Permite que la metionina líquida se rocíe en pequeñas gotas sin emisión de niebla, lo que evita la acumulación dentro del mezclador. Las especificaciones de la boquilla se definen de acuerdo con el tamaño y la forma del mezclador. En general, se usan de tres a cinco boquillas para rociar OH-Met líquido.

La capacidad de mezcla depende del tamaño de la gota. Este tamaño de gota de la derecha (250 μm) se obtiene teniendo en cuenta algunos parámetros del equipo de pulverización y las características de la metionina líquida:

- Viscosidad de metionina líquida

- Presión de trabajo en bomba

- Selección y posicionamiento de boquillas

El posicionamiento de la boquilla se define de acuerdo con el tamaño y la forma del mezclador y la cantidad añadida. La pulverización debe realizarse sobre la superficie móvil del alimento, y el líquido debe ser absorbido antes de llegar a la pared de la mezcladora para evitar cualquier acumulación.

La cantidad de alimento dentro del mezclador nunca debe cubrir las cintas del mezclador (es decir, la capacidad de trabajo del mezclador). Si las cintas están cubiertas, entonces se forma un espacio muerto casi inmóvil sobre las cintas; esto a su vez no permite que las fuentes de metionina secas o líquidas se mezclen homogéneamente a lo largo del alimento.

La formación de grumos puede ocurrir si hay problemas con la configuración del sistema: boquillas que no son del tamaño correcto, fugas en el mezclador, bomba que no son del tamaño correcto, o un defecto en el sistema de calentamiento de la metionina líquida que conduce a una temperatura demasiado baja y una alta viscosidad.

Además, la metionina líquida se agrega en una cantidad baja en comparación con otros líquidos (por ejemplo, aceites) en la fórmula, por lo que no hay riesgo de aglomeración.

La presión de trabajo en las boquillas es el segundo factor clave para monitorear, ya que influirá en el ángulo de pulverización y el tamaño de las gotas y, en última instancia, el contacto entre las fases líquida y sólida. Esta presión puede verse alterada por el desgaste anormal de la bomba o por algunas fugas en el sistema de líquido. Por lo tanto, es importante verificarlo regularmente y reaccionar en caso de cualquier desviación. En la mayoría de los casos, debe estar entre dos y cinco barras.

Las fuentes de metionina, como otros aditivos, deben agregarse en el lugar correcto y en el momento correcto en el mezclador. La metionina en polvo debe agregarse desde el comienzo del tiempo de mezcla, preferiblemente en el centro del mezclador, y después o en el medio de los macro ingredientes.

Para la metionina líquida, la disposición de las boquillas debe ser tal que el líquido llegue al alimento en un área donde la mezcla sea vigorosa. El líquido OH-Met se puede rociar desde el comienzo del tiempo de mezcla. La adición de metionina líquida no requiere ningún aumento en el tiempo de mezcla.

Óptima calidad del alimento: capacidad de mezcla y homogeneidad:

Si se hace correctamente, la distribución de las fuentes de metionina conduce a una capacidad de mezcla satisfactoria en el alimento. Por ejemplo, para una tasa de incorporación de DLM de 2 kg / t, el animal debe comer 12,2 g de alimento para tener una probabilidad del 95 por ciento de encontrar el nivel esperado de metionina +/- 10 por ciento.

Cuando se mezcla polvo, el problema principal es la segregación entre los finos y las partículas grandes. Cuando se trabaja en una alimentación muy heterogénea en términos de tamaño de partícula, como el alimento molido grueso, por ejemplo, es muy difícil mezclar todo íntimamente, y la segregación puede ocurrir después de la mezcla. El riesgo de segregación de partículas es mucho menor con la metionina líquida porque se adsorberá en las partículas de alimento.

La homogeneidad (dispersión de metionina en el alimento) es independiente de la naturaleza y la tasa de inclusión de la fuente de metionina cuando se aplican condiciones iguales, según lo evaluado en el campo. Ambas formas de metionina darán actuaciones de mezcla equivalentes. Incluso a una tasa de incorporación bastante baja (<0.1%), la metionina líquida y en polvo generalmente se dosifica bien (recuperaciones entre 90 y 110%) y se distribuye uniformemente (coeficiente de variación por debajo del 10%). Con respecto a los requisitos generales para una dosificación precisa, una transferencia completa al mezclador y una pulverización adecuada, la mayoría del equipo se adecúa a pequeñas cantidades.

En general, las fuentes de metionina líquidas y en polvo conducen a la misma calidad del alimento. Los equipos para la distribución de estas formas están bien diseñados para tener una capacidad de mezcla y homogeneidad específicas del producto en el alimento. Estas instalaciones tienen que ser monitoreadas a través del tiempo y no hay operaciones de mantenimiento pesado vinculadas a líquidos, sino principalmente inspecciones.

Con la metionina líquida, no hay polvo, lo que significa que no hay riesgo de explosión, no hay partículas respiradas por los trabajadores y una mejor higiene en la planta. El empaque líquido también es conveniente ya que no necesita almacenarse dentro del almacén y puede reciclarse o venderse.

Para una misma calidad de alimento, la metionina en polvo es adecuada para plantas que usan un volumen anual bajo de metionina, ya que este producto en bolsas estándar o bolsas grandes ofrece flexibilidad. Por otro lado, la metionina líquida es conveniente para las fábricas de pienso medianas y grandes, ya que este producto puede transferirse desde el tanque, dosificarse y distribuirse en el alimento automáticamente

Autor: Marc Perel, Gerente de Aplicación de Soluciones de Adisseo

Fuente: All Extruded

Te podría interesar: Soluciones antioxidantes naturales para el mercado de mascotas

Otros microingredientes

5.0

5.0

20/07/2023

Plasma secado por atomización hace su debut en croquetas secas

5.0

5.0

13/06/2023